Термопластавтомат — разновидность литьевой машины для получения больших тиражей изделий сложной формы из термопластов или пластифицированных порошковых материалов.

Сырьем для литья служат гранулы термопластов, — ПВХ, полистирола и др., — переходящие при нагревании в вязко-текучее состояние. Другой вид сырья — порошковые металлы или оксиды в смеси с пластификатором.

Из пластмасс в термопластавтомате формируется сразу готовое пластиковое изделие. Для получения готового металлического или керамического изделия из отливки сначала удаляют пластификатор, затем ее нагревают в электропечи.

Устройство и принцип работы термопластавтомата

В автомате происходит литье пластика под давлением. Гранулы сырья из бункера поступают в пластикационный цилиндр со шнеком, где под действием трения и тепла от нагревателей, установленных на цилиндре, расплавляются.

Шнек внутри цилиндра действует как поршень, выдавливая расплав через мундштук в сомкнутую форму. Количество выдавливаемого в форму расплава зависит от длины хода шнека. После ее заполнения:

• гидропривод отодвигает весь инжекционный узел от остывающей формы.

• Затем шнек начинает вращаться и при этом движется к начальной позиции внутри цилиндра.

• Вал шнека смещает плунжер своего гидропривода, на хвостовике которого расположены выключатели. Расстояние между выключателями соответствует расстоянию, на которое перемещается поршень. При их замыкании движение шнека останавливается.

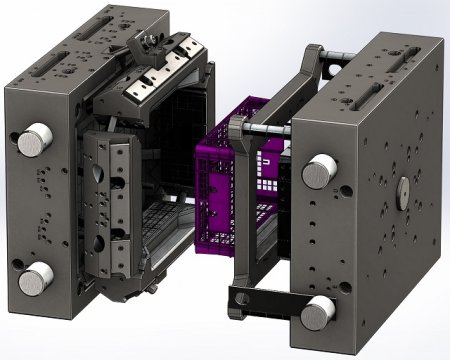

После остывания отливки пресс-форма размыкается, и заготовка из нее выталкивается в сборник. Движущаяся половина пресс-формы укреплена на плите, которая движется по направляющим под действием рычажного механизма с гидравлическим приводом. Затем цикл повторяется:

• гидропривод формы смыкает две ее половины.

• Привод инжекционного узла прижимает к ней мундштук цилиндра.

• Шнек подается вперед, происходит впрыск расплава.

Поступательное движение шнека производится гидравлическим приводом, а вращение — гидравлическим двигателем через зубчатую передачу. Давление ко всем гидравлическим механизмам передается от масляного насоса, подключенного к электродвигателю. Работа всех узлов согласуется с помощью системы электронного управления.

Основной численный показатель, характеризующие работу термопластавтомата — усилие запирания. Наиболее востребованы на рынке автоматы с усилием запирания 2500—4000 кН. Усилие впрыска должно быть меньше усилия запирания, чтобы форма не раскрылась. Максимальный размер изделия, который можно получить в машине, зависит от расстояния между направляющими колоннами и от объема впрыска. Этот объем зависит от параметров формы и от диаметра шнека.

Примеры современных термопластавтоматов можно увидеть здесь.

Главная

Главная